ダボ継ぎは材料を接合する際に欠かせない工法になってきました。

今回は難しいとされているダボ加工についてわかりやすく解説しながら便利な治具の紹介もしていきます。

どの場所に必要?

主に家具を作るときに使われるダボ継ぎは正確な位置での接合と強度を出すために使われています。

どのような場所に使われているのか。

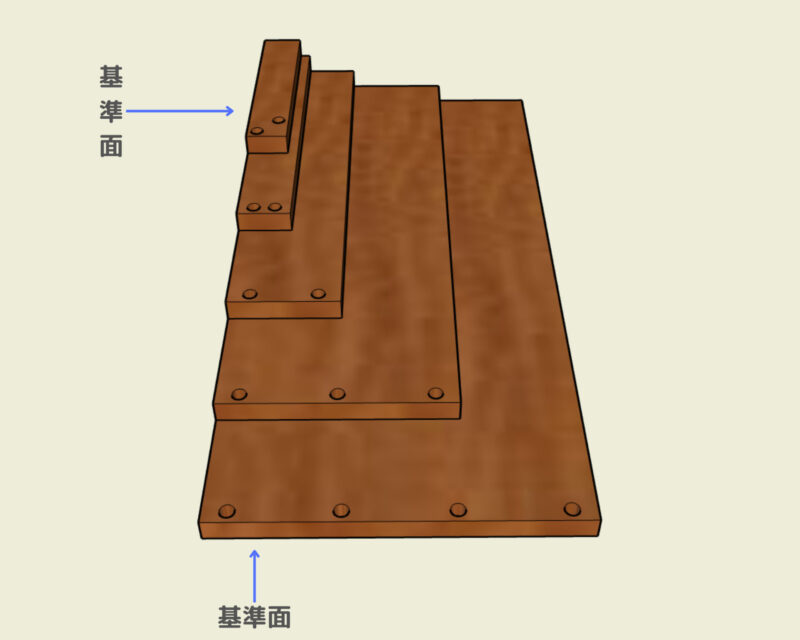

写真のようにたくさんの個所でダボ接合が使われています。チェストやオープンシェルフのような重量のあるものを収納する家具などは負担が掛かるためほとんどがダボ接合が使われています。

木ダボの種類

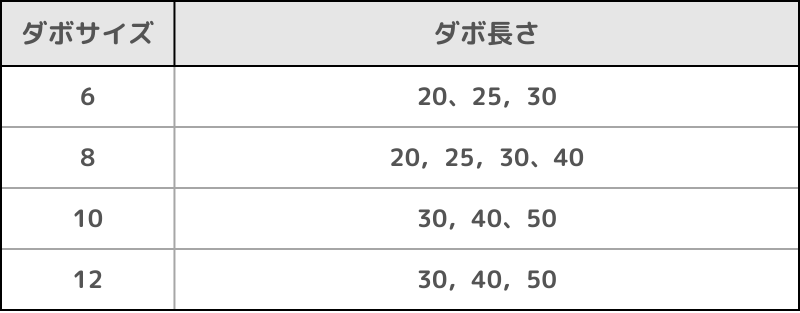

ダボの種類はさまざまな大きさと長さがありますが、主に使われているダボはこちら

基本30㎜が多くの家具などに使われていますが、強度が必要な場合はより長いサイズを選ぶ場合があります。

一般的なDIYでは、6-30、8-30が主に使用頻度が多い傾向にあります。

ダボの構造

ダボには溝が掘ってあります。これはボンドが全体にまわる為についています。

そしてボンドは水性なので木ダボが膨張して抜けない状態にしてより強度を高めています。なのでボンドを付けるときはたっぷりと付けて全体にボンドが付くようにしましょう。

ダボ接合の加工に必要な道具

ダボ接合に必要な道具はこちら

- 電動ドリル又はインパクトドライバー

- ドリル

- 治具

- その他

電動ドリルかインパクトドライバー

おすすめは電動ドライバーです。なぜかというとインパクトドライバーは打撃と回転によりビスやドリルを進めていきます。この打撃が制度を狂わせてしまう可能性があります。それよりも電動ドライバーの方が、回転数も多いですしドリルでの穴あけに適している電動工具のひとつです。

ドリル

ドリルの大きさはダボと同じ大きさを使用します。きつければ材料が割れてしまいますし、緩ければせっかく制度のいい穴を空けてもズレてしまいます。種類がいろいろありますので画像付きで説明していきます。

おすすめできないドリル

先が丸いタイプの木工用ドリル

木工用ではありますが、芯がズレやすく、バリも出てしまうのでおすすめはしません。

F型ドリル

一見芯もズレないし使えそうと思うかもしれませんが、こちらもバリが出てしまったり、木目などに引っ張られてズレてしまうことが多いのでダボ継ぎの加工には向かない。

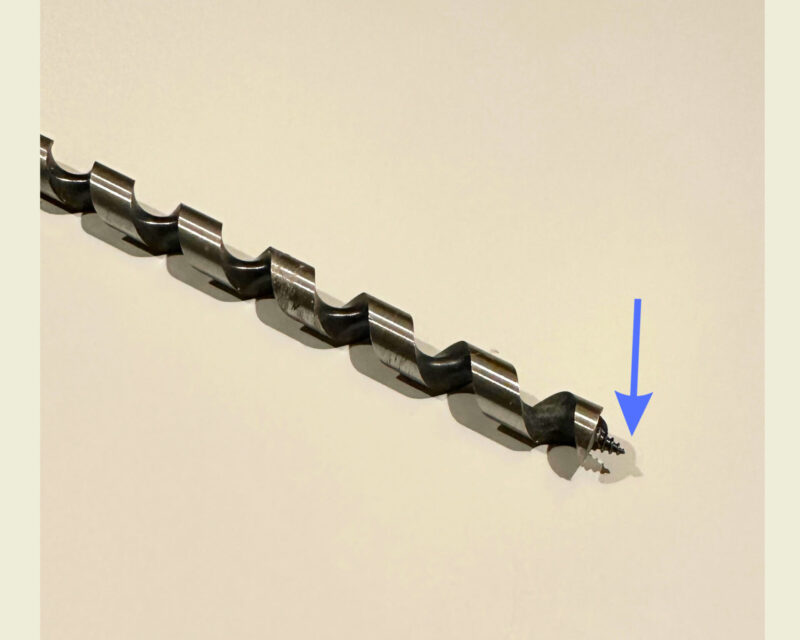

先がネジになっているドリル

こちらもホームセンターでよく目にするドリルかと思います。この先ネジのドリルは貫通させたい時や深く穴あけしたい時はどんどん削っていくのでいいのですが、ダボ穴のような浅く途中で止めるような穴あけには向きません。先のネジがどんどん進もうとするので決まった深さで止めるのが難しく正確な穴あけができません。

おすすめドリル

SK11のマルチドリル。このドリルは中心の先で、正確な位置に穴あけできる他に両端のケヒキの役割をもつ刃の部分がバリを出にくい状態にしてくれ、真っ直ぐに穴あけがしやすくダボ加工によく使っているドリルになります。

治具

治具についてはいろいろな治具がありますが、実際に私も使っている物を紹介していきます。

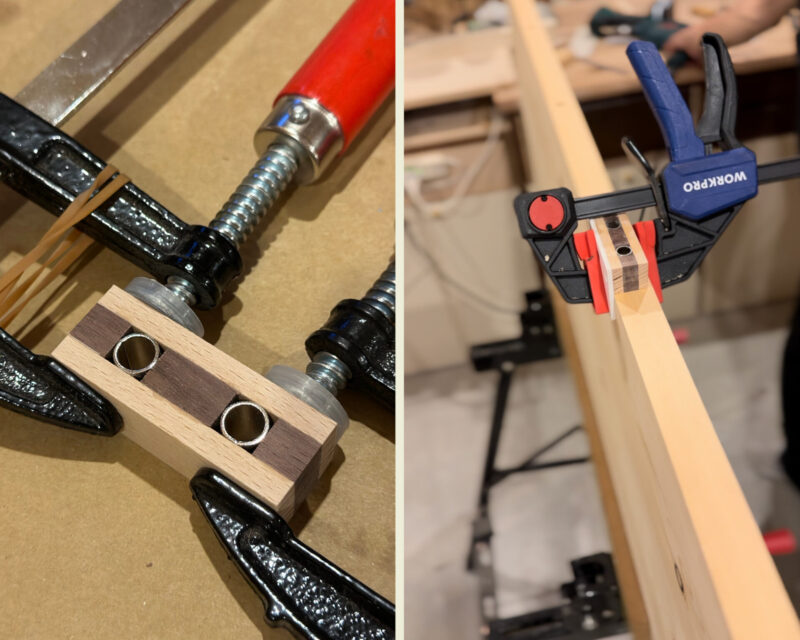

・Car Angels ドリルガイド

こちらは小口面の穴あけに適していて6㎜、8㎜、10㎜の3種類の大きさに対応、板厚17㎜~50㎜まで挟み込んで垂直に穴あけできる治具です。付属のピンは一度空けた穴にピンを差し込んで一定の間隔で連続した穴あけをすることができます。穴あけの際は治具をクランプなどでしっかりと固定します。握力だけだとズレてしまう可能性が上がります。クランプなしで行うと3本に一回程度必ずズレます(確認済み)

17㎜以下の材料に穴あけしたい場合は写真のようにベニヤを貼り付ければ対応可能です。

・自作治具

この治具はYouTubeで見た方も多いかと思います。いろいろな厚みに対応できるように何種類か作ってあります。木材の中心に穴あけする必要がない場合などに活躍してくれます。写真は天板の板剥ぎの時に使った写真です。

こちらは自作の難易度がとても低いのに使える治具。2×4材を直角、垂直に切り抜いたもの。フリーハンドで穴あけするくらいなら簡単なこちらの治具を作って垂直な穴あけをおすすめします。

その他(ボール盤)

DIYでは正確な穴あけが課題となることが多い。ここで大活躍するのがボール盤。置くスペース問題やちょっとそこまでは・・・など買うのに躊躇している方も多いかと思いますが

なかなか活躍してくれます。

ここでもボール盤用の治具が必要となってきますが今回は省略します。

ダボ継ぎだけではなくあらゆる作業で活躍してくれる電動機械のひとつです。

作業手順

墨付け

墨付けがズレればもちろん穴あけもズレます。慎重にスコヤなどを使って正確な墨付けをしましょう。

墨付けと同時に基準面を決め、各部材の上下左右も決めて印を付けましょう。

家具などの基準面は箱物だと背面になる部分など、テーブルだと天板が付く上側と家具の作りによって様々です。ではどうやって決めるのか?

例えば引き出し付きのテーブルを作るとします。基準面を脚の床に付く底面にしたとします。正直やれないことはありませんが、もしもテーブルのガタつきが発生した場合どこを削りますか?

そうです。脚の底面を削ってガタつきを治しますよね?そうした場合に基準となっていた面を削ると、その脚にかかわっているすべての加工に影響が出てきます。ガタつきは治っても歪みが出てきます。そして、どうなるか。引き出しのスムーズな出し入れに影響してきます。

このように考えると、箱物家具の場合は正面を基準にはしませんよね?

各部材の上下左右とは家具などの加工を行う前に木目の方向や上下の向きなどを決めていきます。この作業は仕上がった時に素人とプロの違いと言ってもいいくらい大事な作業です。

例えば4段の引き出しを作ったとして、前板の木目が左右バラバラだと見た目がよくありません。側板も板目(タケノコ状)を使う場合タケノコ模様が上下逆になっていると、これは素人が作ったな。と思われても仕方ありません。このひと手間でDIYのレベルは格段にアップします。

墨付けが終わればいよいよ穴あけです。専用のドリルと治具を使って加工していきます。

ダボ継ぎ加工

基本は小口側から加工していきます。理由はもし逆に相手側から加工していって、次に小口の加工をしていく中で確認作業をしたときに相手側がズレていると小口側を調整するしかなくなり面倒なことがいくつか起こってしまいます。

・小口の中心をズラすとすべての材料に方向ができてしまい。加工や研磨、材料の良し悪しの向きも決まっていまい、問題が起きたとき(傷など)にどうしようもなくなることもありえます。

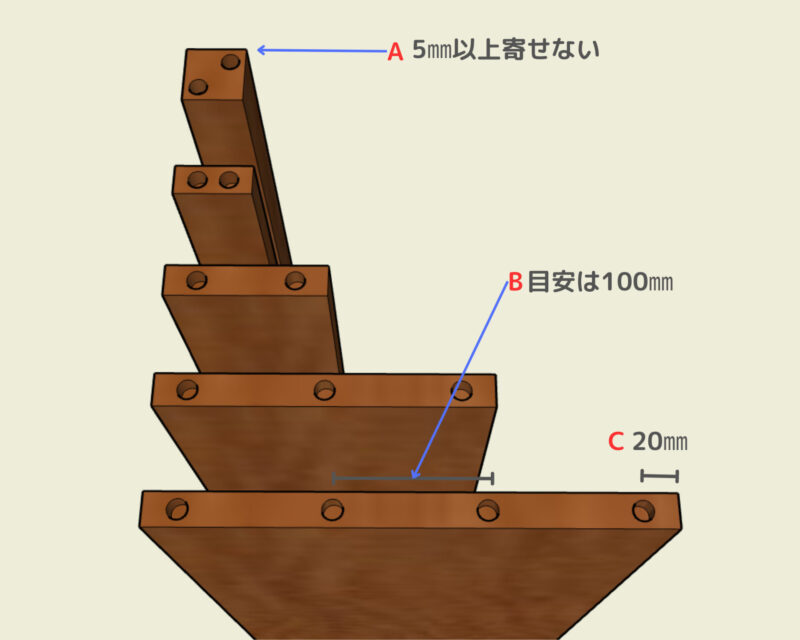

まずは小口側から行います。

A 5㎜以上薄くしてしまうと材料の割れる確率が上がります。

B あくまで目安ですが、100㎜前後を目安に穴の位置を決めていきます。私の決め方は、その部分にどれだけの荷重がかかるのかを考えます。かかるのであれば上記の画像通りに加工し、荷重がかからないのであれば減らしていきます。

C こちらも20㎜は目安です。不安であれば15㎜でも構いませんが、経験上20㎜で問題ないでしょう。

細い材料でもダボが2本入るなら入れましょう。接着時に回ってしまったりしますし、強度も下がってしまいます。

次は相手側の加工です。

墨付けの時に出した基準面を基準にして接合したい位置に穴あけをしていきます。

深さに注意!

小口面の深さも重要ですが、相手側の深さも重要となります。穴の深さはピッタリではなく1~2㎜程の余裕をもつ。

その理由は2つ。まずボンドの逃げ道を作る。ダボの深さをピッタリにしてしまうと組み立てで圧着した時にボンドの逃げ場が無くなって小口面から出ることがあります。その時に材料の割れが発生してしまいます。

もうひとつは、材料は研磨の具合などで多少厚みが変わってきます。この時に無理をして圧着するとダボ穴の反対の面が圧迫され膨らみができてしまうことがある。この2つに注意して作業を進めると失敗のないダボ加工ができます。

まとめ

ダボ継ぎ加工をマスターすればDIYのレベルは格段に上がります。みなさんも是非こちらの記事を参考に挑戦してみてください。

FIL craftとして作品の販売を始めました

よければタップしてご覧ください。古材をメインとしたベンチや小物の製作をしています。